La ventilación del molde de inyección es un problema importante en el diseño del molde, especialmente en el moldeo por inyección de alta velocidad, la ventilación del molde de inyección es más estricta.

1. fuente de gas en el molde de inyección.

1) Aire en el sistema de corredor y cavidad del molde.

2) Algunas Materias Primas Plásticas contienen humedad que no se ha secado y se vaporizan en vapor de agua a altas temperaturas.

3) Debido a la alta temperatura durante el moldeo por inyección, algunas materias primas plásticas inestables se descomponen en gases.

2. El daño de la ventilación inadecuada

El sistema de ventilación es fundamental para la calidad y consistencia del producto terminado. Se requiere ventilación para permitir que el aire del colador, el corredor y la cavidad salgan de la herramienta a medida que la masa fundida fluye hacia la cavidad. La ventilación inadecuada puede resultar en tomas cortas, mala apariencia de la superficie y líneas de soldadura débiles.

Las principales desventajas son las siguientes:

1) En el proceso de inyección, la masa fundida reemplazará el gas en la cavidad del molde, si el gas no se descarga a tiempo, causará la dificultad de llenado de fusión, dando como resultado un volumen de inyección insuficiente y no se puede llenar con la cavidad del molde.

2) El gas atrapado dentro de la cavidad del molde formará alta presión en la cavidad y penetrará en el plástico en un cierto grado de compresión, lo que resultará en defectos de calidad como trampa de aire, huecos.

3) a que el gas está muy comprimido Debido, la temperatura en la cavidad aumenta bruscamente, lo que hace que la masa fundida circundante se descomponga y se queme, de modo que la carcasa de plástico parezca carbonización y combustión local.

(4) La ventilación insuficiente hace que la velocidad del plástico de fusión en caliente ingrese a cada cavidad sea diferente, por lo que es fácil formar marcas de flujo y reducir las propiedades mecánicas de la carcasa de plástico.

(5) Debido a la obstrucción del gas en la cavidad, la velocidad de llenado se reducirá y el ciclo de moldeo por inyección se verá afectado.

3. ¿Cómo lograr una ventilación eficaz?

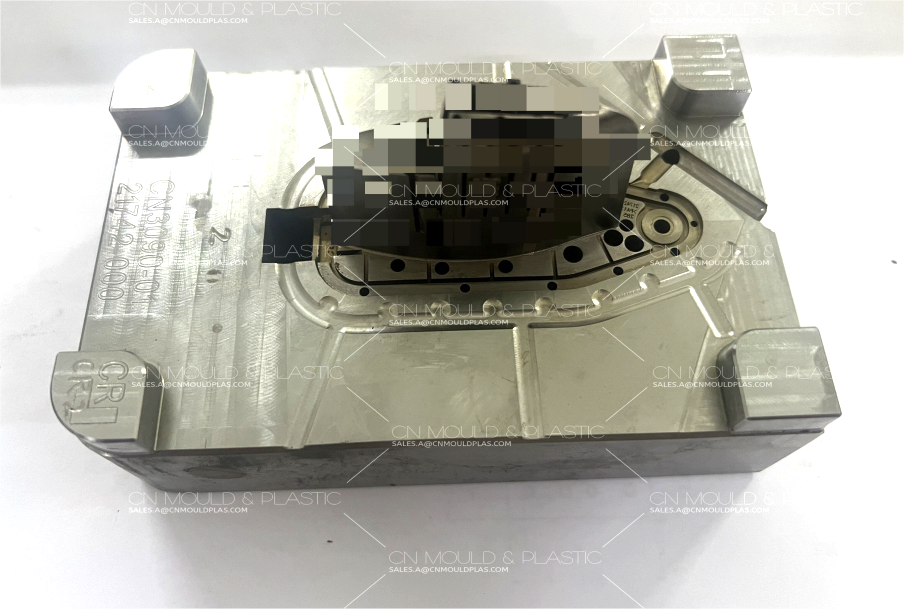

Los métodos de ventilación comunes son configurar la ranura de ventilación y usar la superficie de separación del molde para ventilar.

Además de desahogarse en la superficie de separación, el propósito de la ventilación también se puede lograr colocando una ranura de ventilación al final del flujo de material en el sistema de corredor y dejando un espacio alrededor del pasador de eyección.

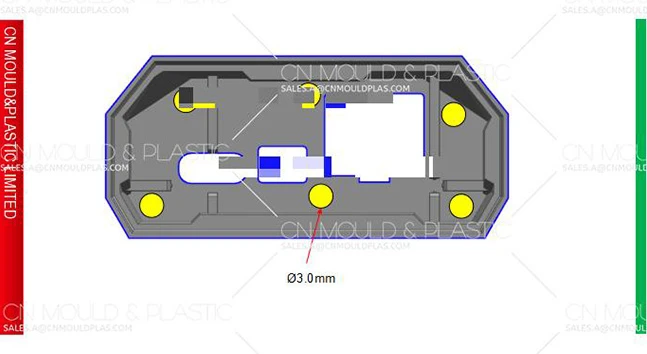

1) Los respiraderos deben colocarse en el último lugar para rellenar y en las áreas donde se producen las líneas de soldadura.

2) El tamaño de ventilación típico para GLS TPE, es 0,0005 "-0,0010" (0.012mm - 0.025mm) con un terreno 0.040 " - 0.060" (10mm - 15mm).

3) Pasado el terreno, la profundidad del respiradero debe aumentarse hasta 0.005 " - 0.010" (0,12mm-0,25mm) para proporcionar un paso claro para que el aire salga de la herramienta.

4) La ventilación en áreas debajo de la línea de separación se puede lograr permitiendo que el pasador eyector se suelte 0.001 en cada lado.

Inglés

Inglés  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk