La base principal del diseño del molde es el dibujo plástico del producto, la muestra real, el modelado 3D y los requisitos específicos proporcionados por el cliente. El diseñador del molde debe evaluar si los requisitos de diseño de las piezas de plástico son razonables, incluido el grosor de la pared, el ángulo de inclinación, la precisión dimensional, la tolerancia de forma y posición, la nervadura de refuerzo, la superficie de soporte, esquina redondeada, apariencia y así sucesivamente. Los contenidos específicos de la revisión del diseño del molde son los siguientes:

1. El contenido de la revisión de diseño estructural de piezas de plástico

El diseño de la forma externa del plástico debe pasar por el pulido, la modificación y otro diseño de la superficie, y es necesario considerar si la posición de la línea de Parting afecta directamente la apariencia del producto

Compruebe el impacto, el desgaste, la resistencia y la rigidez de las piezas de plástico bajo carga estática y dinámica.

Es principalmente considerar la viabilidad del moldeo, la deformación de las piezas de plástico, y también es necesario considerar si las piezas de plástico se pueden ensamblar a alta velocidad en la línea de producción.

2. uniformidad de espesor de pared de piezas de plástico

Si el espesor de la pared no es uniforme, la tasa de llenado y la contracción de enfriamiento del plástico serán desiguales. Esto da como resultado muchos problemas de calidad, como la marca del fregadero, las burbujas de vacío, la deformación e incluso el agrietamiento. Determinar el espesor de pared apropiado es uno de los principales contenidos del diseño del producto.

3. Costillas reforzadas y Boss de piezas de plástico

Colocando las costillas reforzadas, la forma debe ser correcta.

4. Si el ángulo de calado es razonable

Draft Angle está directamente relacionado con la calidad de lanzamiento de productos de plástico. Por lo tanto, se requiere que los productos de plástico tengan suficiente ángulo de inclinación. La dirección del ángulo de tiro debe ser adecuada para la superficie de separación cuando se forma el producto de plástico, de lo contrario afectará la apariencia y la dimensión del espesor de la pared del producto, E incluso la fuerza de algunas partes de los productos de plástico.

5. Color de piezas de plástico

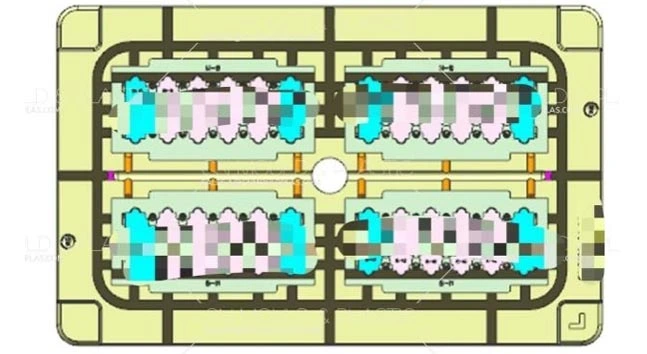

En el caso de productos grandes, es fácil producir color desigual. Para más de dos piezas de plástico que tienen color y no se les permite tener diferencias de color, es mejor considerar el mismo molde con múltiples cavidades, Y no separe las piezas de plástico en un solo molde de cavidad.

6. precisión dimensional

Compruebe si hay algún problema con las dimensiones relativas de las piezas de plástico.

7. Si se requiere post-procesamiento después de que se forman los productos de plástico

Algunos productos de plástico necesitan tratamiento térmico o tratamiento superficial después de la formación.

Al calcular el tamaño de moldeo de los productos que requieren tratamiento térmico, se debe considerar la influencia del tratamiento térmico en su tamaño.

Inglés

Inglés  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk