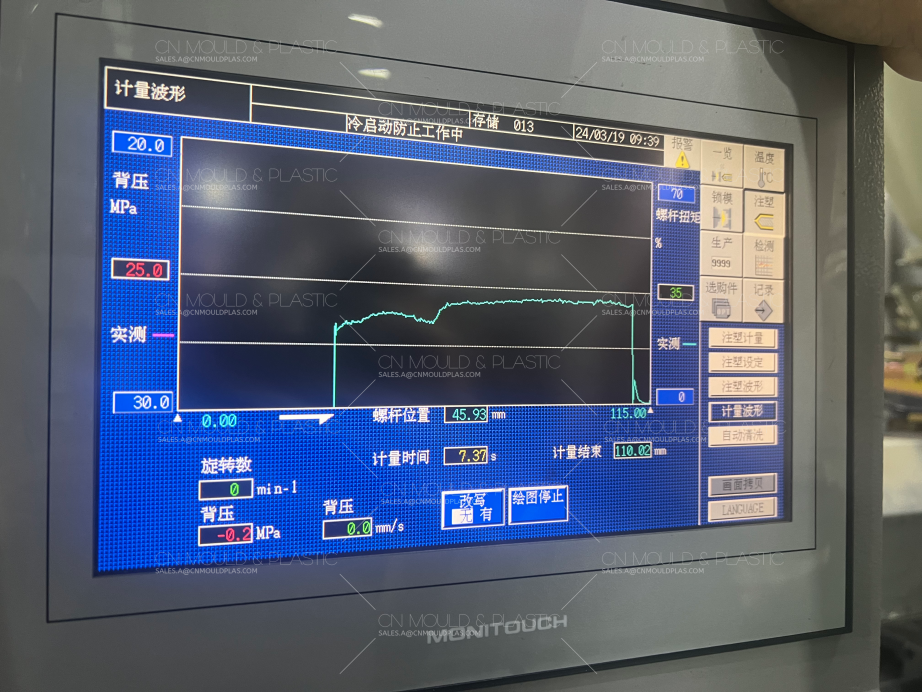

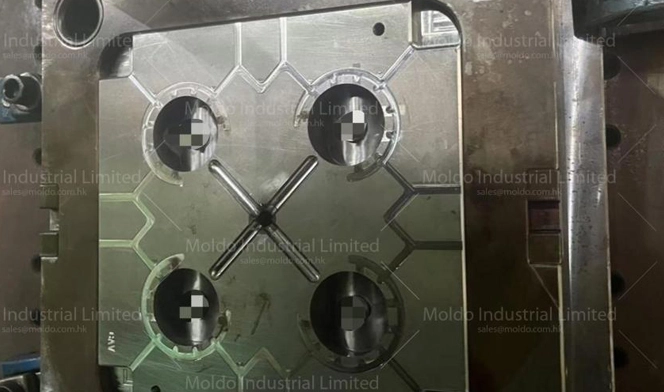

La etapa de llenado es el primer y posiblemente el paso más crítico en el proceso de moldeo por inyección. Comienza cuando el molde se cierra y se inyecta plástico fundido en la cavidad, y termina cuando la cavidad está aproximadamente 95% llena.

Si bien un tiempo de llenado más corto se traduce teóricamente en una mayor eficiencia, varios factores en la práctica pueden influir en la duración y velocidad óptimas de la inyección.

Características del llenado de alta velocidad:

1. Viscosidad reducida: Las altas tasas de cizallamiento durante el llenado de alta velocidad por cizallamiento adelgazamiento pueden causar en el plástico, reduciendo su viscosidad general y resistencia al flujo.

2. adelgazamiento de la capa de solidificación: el calentamiento viscoso localizado también puede conducir a una capa de solidificación más delgada.

Características de relleno de baja velocidad:

1. de la viscosidad Aumento: las tasas de cizallamiento más bajas durante el llenado a baja velocidad dan como resultado Una mayor viscosidad localizada y una mayor resistencia al flujo.

2. Transferencia de calor mejorada: el caudal más lento permite una transferencia de calor más significativa, y el calor se disipa rápidamente por las paredes del molde más frías.

3. capa de solidificación más gruesa: el efecto de calentamiento de corte reducido contribuye a una capa de solidificación más gruesa, aumentando aún más la resistencia al flujo en secciones de paredes delgadas.

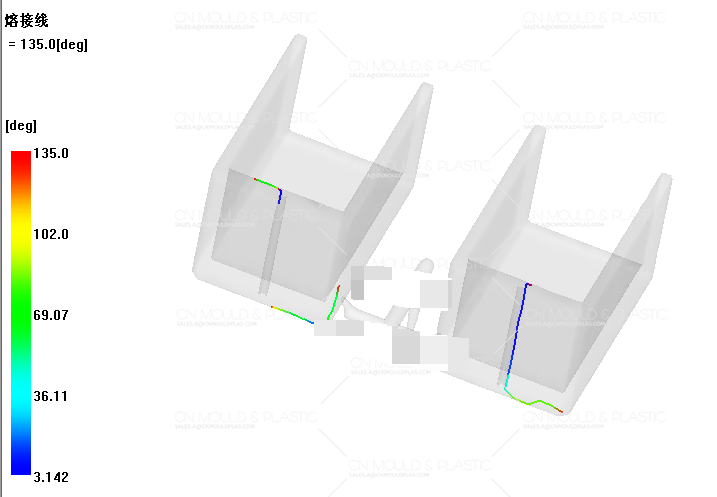

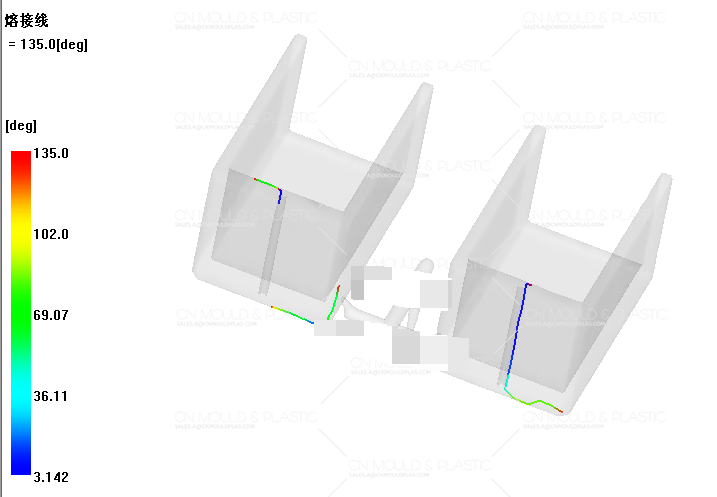

Características de las líneas de soldadura y su formación:

Cuando se ven en condiciones de iluminación adecuadas, las líneas de soldadura se pueden observar como líneas visibles en la superficie de la pieza moldeada. Estas líneas no solo afectan la apariencia de la pieza sino que también pueden reducir su resistencia debido a las concentraciones de estrés causadas por las microestructuras débiles.

En general, las líneas de soldadura formadas a temperaturas más altas exhiben una mejor resistencia. Esto se debe a que las temperaturas más altas mejoran la movilidad de la cadena de polímero, lo que les permite interpenetrar y entrelazarse de manera más efectiva. Además, las temperaturas de las dos corrientes son más similares a temperaturas más altas, lo que lleva a una mejor mezcla y enlaces más fuertes en la región de soldadura. Por el contrario, las líneas de soldadura formadas a temperaturas más bajas tienden a ser más débiles.

Conclusión:

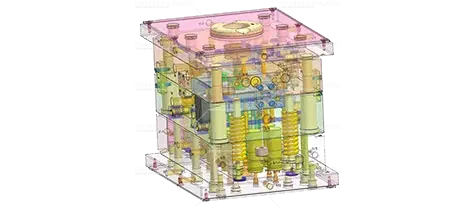

La etapa de llenado es un proceso complejo que implica un delicado equilibrio entre varios factores. Al comprender los mecanismos y principios subyacentes, los fabricantes pueden optimizar su proceso de moldeo por inyección para lograr piezas de alta calidad con defectos mínimos.

Inglés

Inglés  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk