La etapa de presión de retención es un paso crucial en el proceso de moldeo por inyección que garantiza la producción de piezas de alta calidad. Sigue la etapa de llenado y su propósito principal es compensar la contracción del plástico durante el enfriamiento y la solidificación.

Funciones clave de la etapa de presión de retención:

1. Compactación del plástico fundido:La alta presión aplicada durante esta etapa comprime el plástico fundido, aumentando su densidad y eliminando las trampas de aire. Esto da como resultado una estructura más compacta y uniforme con propiedades mecánicas mejoradas.

2. Compensación por contracción:A medida que el plástico se enfría y solidifica, se encoge volumétrico. La presión de retención contrarresta esta contracción manteniendo una alta presión en la cavidad del molde, evitando la formación de marcas de fregadero.

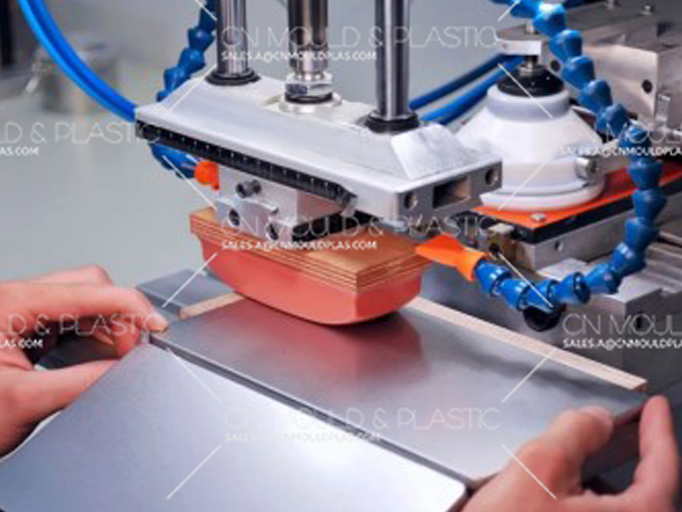

3. optimización de las dimensiones de la Parte:Al controlar la presión de retención y la duración, los fabricantes pueden ajustar con precisión las dimensiones de la pieza moldeada para cumplir con las especificaciones deseadas.

Dinámica de proceso:

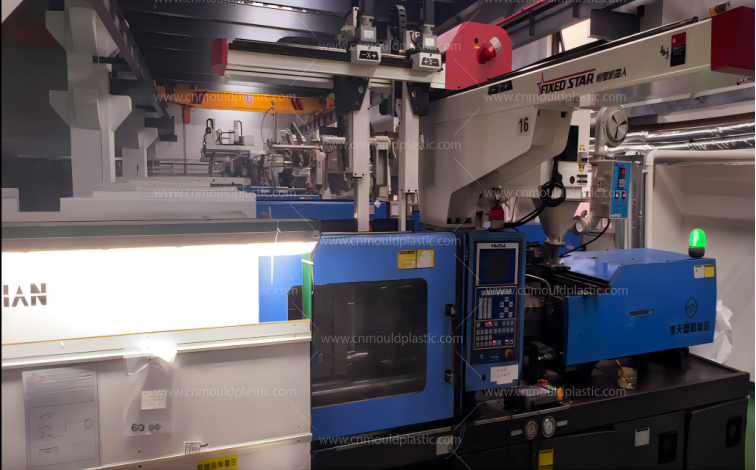

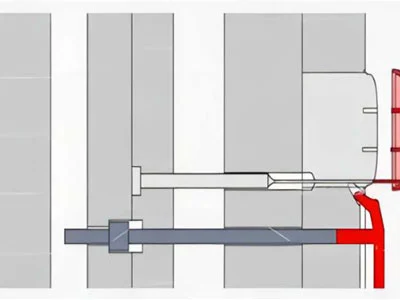

En la etapa de Presión de mantenimiento, la cavidad del molde ya está llena de plástico fundido, lo que resulta en una alta contrapresión. El tornillo de la máquina de moldeo por inyección avanza gradualmente, provocando un flujo lento de plástico conocido como "flujo de presión de retención".

Durante esta etapa, el rápido enfriamiento y solidificación del plástico cerca de las paredes del molde aumenta su viscosidad. Esto, a su vez, conduce a una mayor resistencia al flujo dentro de la cavidad del molde.

Distribución de presión y densidad:

La alta presión aplicada durante la etapa de presión de retención hace que el plástico muestre algún grado de compresibilidad. En áreas con mayor presión, el plástico está más densamente empaquetado, lo que resulta en una mayor densidad. Por el contrario, las áreas con menor presión experimentan menos compactación, lo que conduce a una menor densidad. Este fenómeno crea una distribución no uniforme de la densidad dentro de la pieza moldeada, que puede variar con el tiempo.

Factores dominantes:

A diferencia de la etapa de llenado donde el flujo juega un papel importante, la etapa de presión de retención está influenciada principalmente por la presión. El plástico solidificado actúa como un medio para transmitir la presión dentro de la cavidad del molde.

Efecto sobre la fuerza de sujeción del molde:

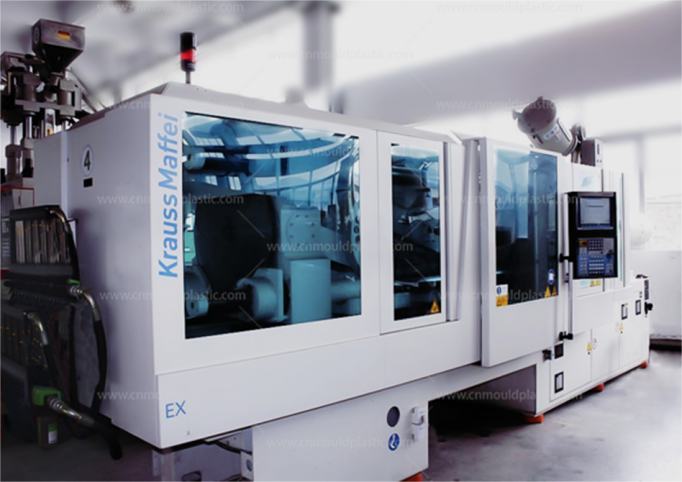

La alta presión en la cavidad del molde durante la etapa de presión de retención ejerce una fuerza que tiende a abrir el molde. Para contrarrestar esto, se debe aplicar una fuerza de sujeción suficiente.

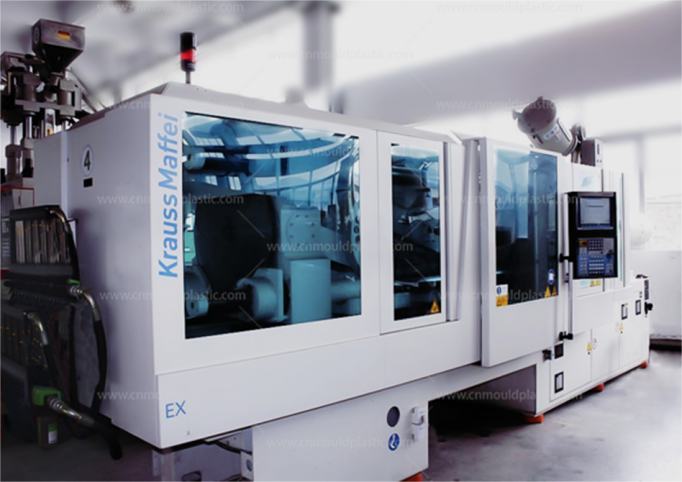

Si bien una ligera abertura del molde puede facilitar la ventilación, una apertura excesiva puede provocar destellos, desbordamientos o incluso daños en el molde. Por lo tanto, seleccionar una máquina de moldeo por inyección con una fuerza de sujeción adecuada es crucial para evitar estos problemas y garantizar una presión de retención efectiva.

Conclusión:

La etapa de presión de retención juega un papel vital en el logro de piezas moldeadas de alta calidad, dimensionalmente precisas y sin vacío. Al comprender las funciones clave, la dinámica del proceso y los factores que influyen en esta etapa, los fabricantes pueden optimizar su proceso de moldeo por inyección para obtener resultados óptimos.

Inglés

Inglés  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk