El equilibrio de la cavidad generalmente se refiere a productos con cavidad múltiple. En el proceso de inyección, la cavidad de cada producto debe llenarse al mismo tiempo posible para alcanzar el equilibrio de la cavidad.

1. razones para el equilibrio de la cavidad:

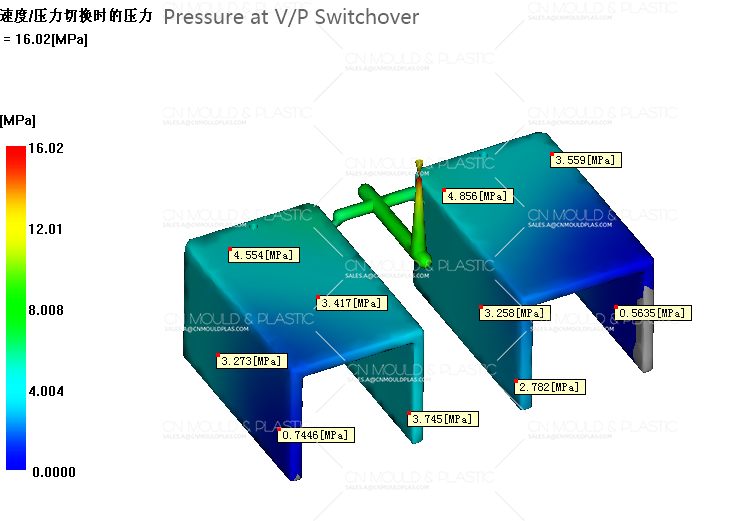

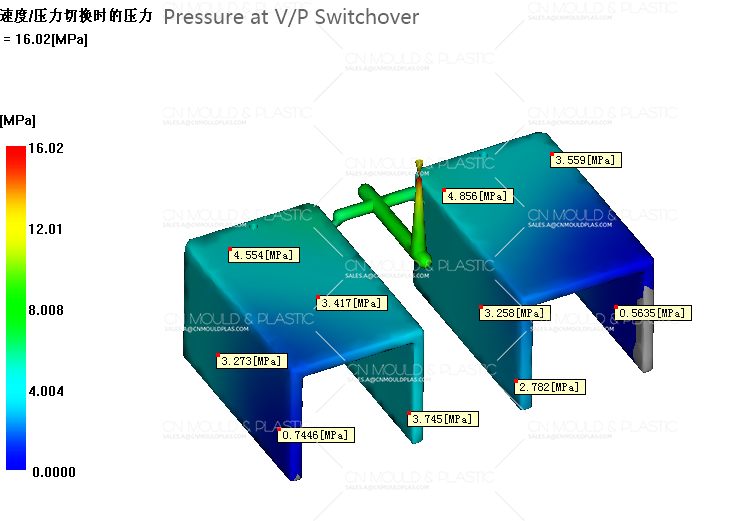

Cuando el plástico entra en la cavidad a través del canal de flujo, la masa fundida tiene una cierta temperatura, presión y velocidad. Las tres variables dependen del tiempo, lo que significa que el valor de cada variable cambiará en un corto período de tiempo hasta que se complete el relleno.

Por ejemplo, la temperatura de fusión disminuye con el tiempo. Si la temperatura de fusión se inyecta a 280 ° C, después de un segundo, la temperatura de fusión es inferior a 280 ° C. El tamaño final y la calidad de cada producto moldeado por inyección depende de la temperatura, la presión y la velocidad. Si las dos cavidades no se llenan con condiciones de llenado similares, las dos partes producidas por cada cavidad serán diferentes.

2. desequilibrio de la distribución de la cavidad y su influencia:

La distribución desequilibrada de la cavidad significa que en el molde de inyección, el diseño del espacio en la cavidad no es uniforme, lo que resulta en parámetros inconsistentes como presión, temperatura, velocidad, y flujo durante el proceso de inyección.

De esta manera, algunas áreas del material plástico pueden sufrir demasiada presión o temperatura demasiado alta, mientras que otras son demasiado bajas, afectando así a la calidad del moldeo por inyección.

Específicamente, la distribución desequilibrada de la cavidad tiene principalmente los siguientes efectos:

1) Relleno desigual

Debido a la distribución desequilibrada de la cavidad, el material plástico puede llegar al punto final en algunas áreas del llenado temprano durante el moldeo por inyección, lo que conduce al problema del llenado desigual.

Si el relleno no es uniforme, el tamaño, la forma y la calidad de la superficie del producto moldeado tendrán problemas, como deformación, contracción, etc.

2) La ventilación es difícil

La distribución desequilibrada de las cavidades no es propicia para la ventilación. Debido a que la presión en varias áreas es diferente, el gas es difícil de ventilar sin problemas, lo que conducirá a problemas de ventilación inadecuados.

Si hay burbujas en el producto formado, no solo afectará el uso normal, sino que también provocará desperdicio de material, baja eficiencia de producción y otros problemas.

3. ¿Cómo resolver el problema de la distribución desequilibrada de la cavidad?

1) Considere la uniformidad del diseño de la cavidad en el diseño del molde y haga que la distribución de la cavidad sea más uniforme en la medida de lo posible.

2) Ajuste razonablemente la posición de inyección y el caudal de los plásticos, de modo que los parámetros de inyección de diferentes regiones estén más unificados.

3) Utilice el sistema de control de temperatura del molde ajustable para ajustar la temperatura de diferentes áreas, a fin de lograr un mejor efecto de llenado.

4) Haga un uso razonable del sistema de ventilación del molde, mejore el rendimiento de sellado y ventilación del molde y ayude a que el gas se descargue rápidamente de la cavidad.

En resumen, durante el proceso de moldeo por inyección, la distribución desequilibrada de la cavidad afectará la calidad del moldeo por inyección, lo que resultará en varios defectos. Por lo tanto, en el diseño del molde y el proceso de inyección, se debe prestar atención a optimizar la distribución de la cavidad y seleccionar los parámetros de proceso apropiados para minimizar la aparición de defectos de inyección.

Inglés

Inglés  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk