A medida que avanza la tecnología, también lo hace nuestra necesidad de mejorar la funcionalidad y la durabilidad en los productos cotidianos. Un área que ha experimentado un progreso significativo es el campo del diseño impermeable, particularmente en los botones. El proceso de moldeo por inyección ha jugado un papel fundamental en esta innovación, proporcionando una nueva forma de crear botones impermeables que no solo resisten la exposición al agua sino que también mejoran su rendimiento general.

En los diseños de botones tradicionales, la entrada de agua puede ocurrir a través de varios caminos, como espacios entre componentes, grietas o aberturas. Esto conduce a mal funcionamiento, cortocircuitos e incluso daños permanentes. Para abordar estos problemas, los ingenieros han recurrido al proceso de moldeo por inyección, una técnica de fabricación que permite la creación de geometrías intrincadas con excelente precisión y consistencia.

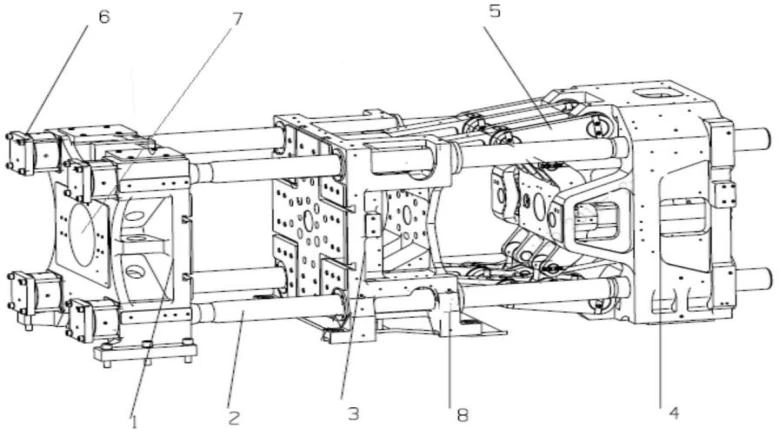

El moldeo por inyección implica calentar material plástico hasta que alcance un estado fundido, luego inyectarlo en un molde diseñado a medida bajo alta presión. Una vez enfriada y solidificada, la parte resultante se ajusta con precisión a las dimensiones del molde, lo que la convierte en un método ideal para producir formas complejas como las requeridas para el diseño impermeable en los botones.

Una de las ventajas clave de usarMoldeo por inyecciónPara el diseño impermeable es la capacidad de crear recintos estancos sin costuras. Al diseñar cuidadosamente el molde, los fabricantes pueden producir botones con tolerancias mínimas y sujetadores expuestos, lo que reduce el riesgo de puntos de entrada de agua. Además, el uso de materiales especializados, como el caucho de silicona líquida (LSR), proporciona un diseño más impermeable debido a sus propiedades inherentes. Además, la integración de estructuras dentro del diseño del botón actúa como barreras contra la humedad invasora. Para mejorar la usabilidad en condiciones de humedad, se pueden diseñar botones con áreas de superficie más grandes o superficies texturizadas para mejorar el agarre.

Idea general de diseño impermeable:

1. Evitar botones laterales para simplificar el diseño y mejorar la fiabilidad.

Si el teléfono debe tener botones laterales, como el botón del interruptor, el botón de volumen, el botón de la Cámara, etc., se recomienda que todos los botones laterales se conecten juntos lo más lejos posible, no se separan por separado, y se pueden usar sellos de goma para conectarlos.

2. Botón de diseño de goma de uso.

Lo mejor es utilizar todo el diseño de goma en el material del botón, y la cáscara debe utilizar el diseño integrado, el uso de montaje sellado o el uso de moldeo de doble disparo para cumplir con los requisitos de la llave de sello.

3. Las interfaces externas deben estar protegidas por material de caucho.

Todas las interfaces externas están protegidas por material de goma, y el ajuste de interferencia se adopta entre las interfaces a prueba de agua y polvo, y al mismo tiempo tiene un cierto efecto protector contra las caídas. El sello de goma de la interfaz externa también se puede sellar de múltiples capas para mejorar el rendimiento de sellado.

El arte del diseño impermeable en los botones de moldeo por inyección representa una combinación armoniosa de forma, función y resiliencia. A medida que la tecnología continúa evolucionando y expandiéndose hacia nuevos entornos, la demanda de soluciones impermeables confiables y efectivas solo se fortalecerá.

Inglés

Inglés  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk