Capacidad

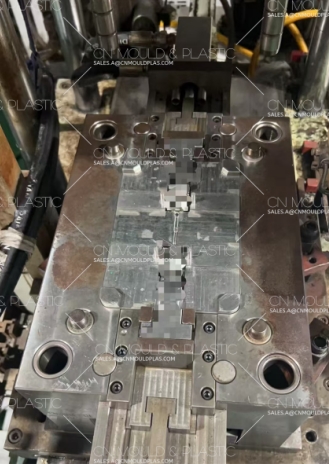

- Molde de inyección para la exportación

- Molde LSR para la exportación

- Molde BMC para exportación

- Corte a presión

- Espuma de corte y conversión

- Extrusión de hoja delgada

- Proceso de inyección posterior

- Automatización DE LA Asamblea

- Sistema de moldeo de inserción llave en mano

- Diseño para la fabricación

- Diseño de Fixture (Jig)

- Prototipado rápido

- Impresión 3D de metal

Obtener cotización instantánea

¿Qué estás buscando?

Inglés

Inglés  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk